Esistono delle operazioni che un tecnico frigorista deve sapere se vuole migliorare l’efficienza del ciclo di refrigerazione.

Operazioni che spesso non vengono compiute come quella del sottoraffreddamento e che può dare, come vedremo in questo nuovo articolo di Inforedil Accademia, delle indicazioni importanti per verificare le condizioni di funzionamento dell’impianto.

Cos’è il sottoraffreddamento

Il sottoraffreddamento non è altro che la differenza tra la temperatura di condensazione del refrigerante e la temperatura effettiva del liquido che esce dal condensatore.

Si tratta di un indicatore relativo alla parte di alta pressione dell’impianto ed è in grado di fornire informazioni molto rilevanti sull’impianto stesso.

Come si misura il sottoraffreddamento

Come si misura il sottoraffreddamento per i refrigeranti azeotropici più utilizzati come R404A e R410A?

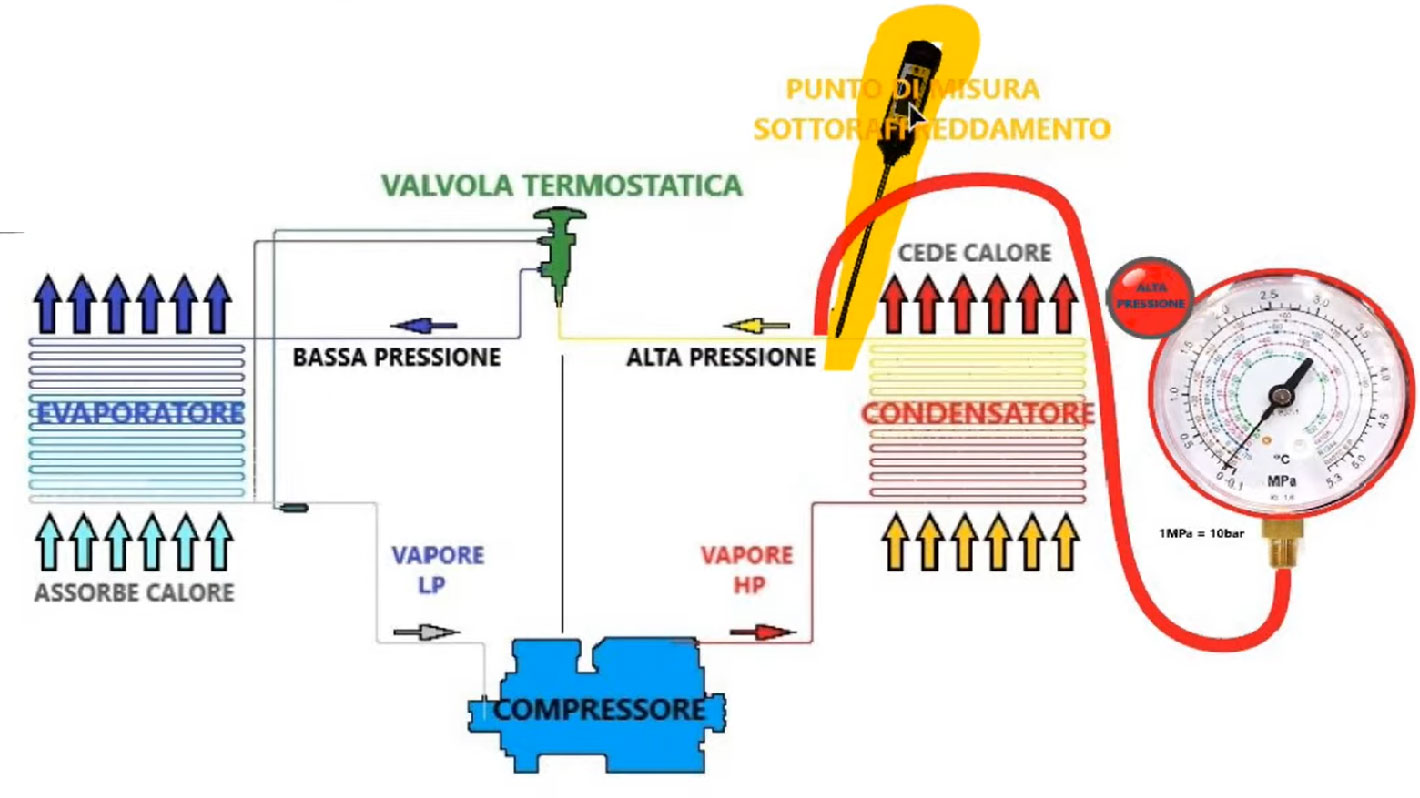

Il metodo di misurazione consiste nell’individuare l’attacco di servizio sul lato di alta pressione del circuito e il tubo del refrigerante liquido.

Gli strumenti di misura del sottoraffreddamento

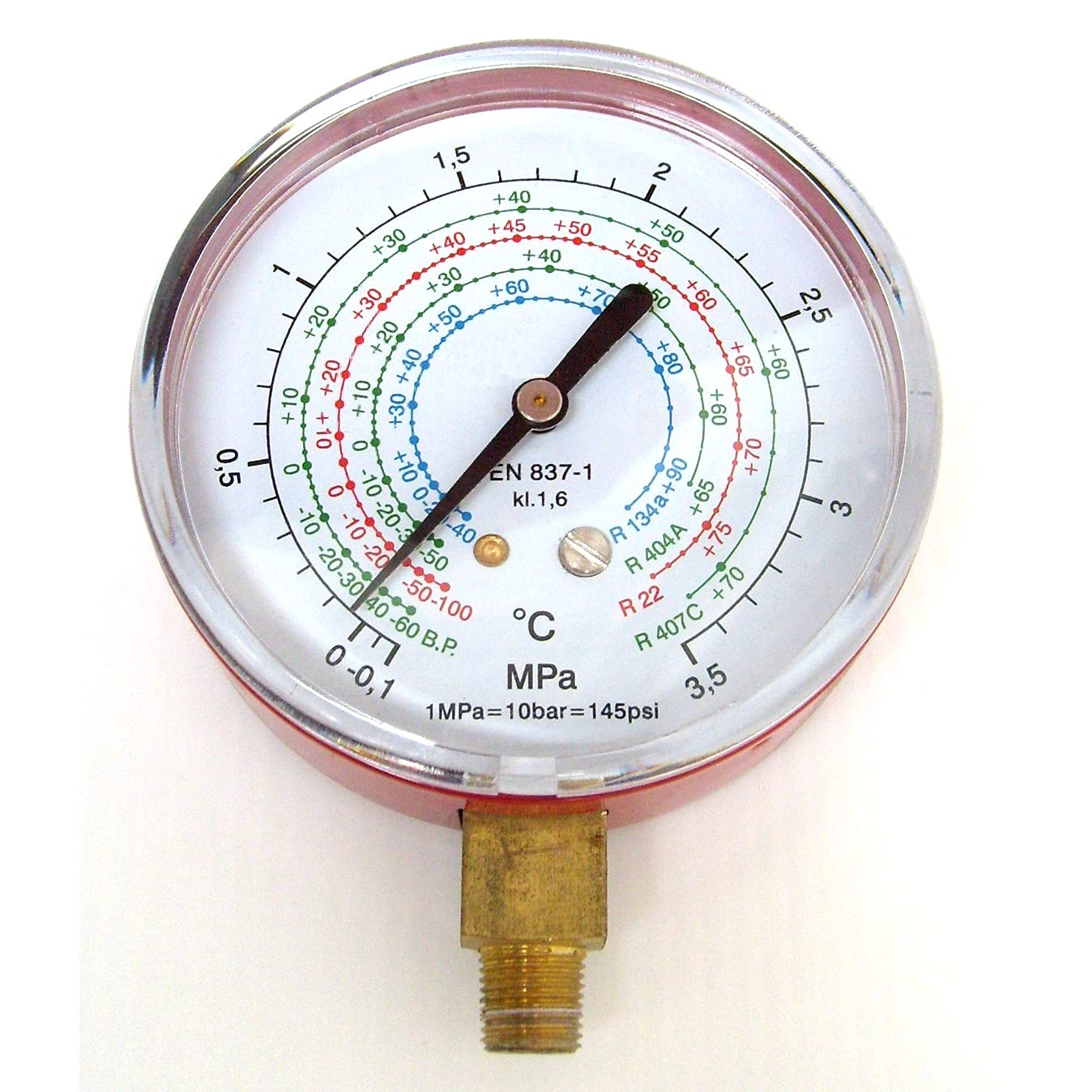

Gli strumenti di misura del sottoraffreddamento sono essenzialmente due:

- termometro digitale con sonda

- manometro di alta pressione

Con il primo si misura la temperatura nel punto in cui si desidera conoscere il valore del sottoraffreddamento, con il secondo si rileva la pressione esistente all’interno del tratto di circuito che comprende il punto di rilevazione della temperatura.

Come si misura il sottoraffreddamento

Possiamo riassumere il processo di misurazione del sottoraffreddamento in tre passi principali:

- collegare il manometro con la presa di alta pressione

- agganciare con l’apposita fascietta o strumento la sonda alla tubazione

- quando abbiamo verificato che la macchina è in funzione da almeno 10 minuti, attendere almeno un altro minuto prima di effettuare le letture

Bisogna tenere sempre a mente che i valori normali del sottoraffreddamento sono compresi tra 4°C e 8°C.

Una funzione importante del sottoraffreddamento

Come detto, il sottoraffreddamento svolge diverse funzioni in grado di verificare le condizioni di funzionamento di un impianto.

Tra queste, mettere il liquido nelle condizioni tali che le perdite di carico tra l’uscita del condensatore e l’ingresso della valvola termostatica non causino la formazione di fase gassosa, normalmente evidenziata dalla spia di flusso.

Questo comporterebbe una diminuzione della capacità di raffreddamento della macchina dovuta alle perdite di carico.

Le perdite di carico

Le perdite di carico sono quelle relative ai seguenti elementi:

- tubazione

- valvole di sezionamento

- filtro sul liquido

- eventuale serbatoio del liquido

- eventuali dislivelli tra punto di uscita del condensatore e il punto di ingresso della valvola di espansione (battente idrostatico).

Le tipologie del sottoraffreddamento

Il processo di sottoraffreddamento è legato ad una componente temporale e ad una spaziale. In relazione alla prima, distinguiamo tra sottoraffreddamento permanente e temporaneo, mentre nel secondo caso parliamo di sottoraffreddamento interno ed esterno.

Sottoraffreddamento permanente

Nel caso del sottoraffreddamento permanente il refrigerante viene sottoposto a sottoraffreddamento in maniera costante. È ciò che succede per esempio con l’acqua fredda (dissipatore di calore).

In questo caso in sede di dimensionamento del compressore, delle valvole di espansione e delle tubazioni si possono scegliere apparecchiature più piccole che costano meno e rendono l’impianto di refrigerazione più efficiente, anche se i costi di

esercizio a causa dei costi di sottoraffreddamento (ad esempio i costi per l’acqua fredda e la corrente elettrica per le pompe).

Sottoraffreddamento temporaneo

Nel caso di una soluzione temporanea il sottoraffreddamento lavora invece saltuariamente, per esempio quando la zona fredda nella parte inferiore del serbatoio dell’acqua calda viene usata per il sottoraffreddamento.

I componenti del circuito refrigerante devono quindi essere dimensionati in modo che l’impianto lavori senza sottoraffreddamento.

Sottoraffreddamento interno

Nel sottoraffreddamento interno viene usato il refrigerante proprio dell’impianto. Non vi è alcun apporto di energia dall’esterno né alcuna cessione all’esterno.

I principali collegamenti sono:

– scambiatore di calore interno SCI

– scambiatore di calore interno con bypass del fluido

– economizzatore

– autosottoraffreddamento

Sottoraffreddamento esterno

Il sottoraffreddamento esterno ha sempre bisogno di un dissipatore di calore che trasferisca il calore verso l’esterno.

I principali collegamenti sono:

– sottoraffreddatore esterno

– booster con raffreddatore di gas/ sottoraffreddatore esterno

– combinazione di freddo positivo e freddo negativo

Le anomalie nel sottoraffreddamento

Le principali anomalie si riscontrano quando ci troviamo di fronte a sottoraffreddamento basso oppure a un sottoraffreddamento alto.

Sottoraffreddamento basso

Si ha quando la temperatura è inferiore a 4°C. In questo caso significa che il liquido occupa una piccola parte del condensatore e non fa in tempo a scambiare sufficiente calore con l’esterno.

Il problema principale da evitare assolutamente in caso di sottoraffreddamento basso riguarda le perdite di carico a valle del condensatore che fanno scendere la pressione del liquido a tal punto da formare la fase gassosa.

Questo processo viene evidenziato dalla spia di flusso collocata a valle del condensatore e prima della valvola di espansione.

Bisogna dunque verificare la spia di flusso: se appare piena allora significa che la mancanza di refrigerante non è ancora così forte da compromettere la prestazione della macchina.

Sottoraffreddamento alto

Si parla di sottoraffreddamento alto quando la temperatura è superiore a 8°C. In questo caso specifico, il liquido occupa un’ampia parte del condensatore, scambiando molto calore con l’esterno. Vi è dunque una quantità eccessiva di refrigerante.

Conseguenze: avendo una fase liquida che occupa una parte rilevante del condensatore, vuol dire anche che la parte di superficie di scambio dedicata alla condensazione è minore del normale. Dunque, a minore superficie di scambio deve corrispondere un maggiore Δ T tra temperatura di condensazione e temperatura del fluido raffreddante.

Bisogna verificare che la temperatura di condensazione non sia mai superiore al livello massimo consentito perché questo causerebbe una rottura del compressore.

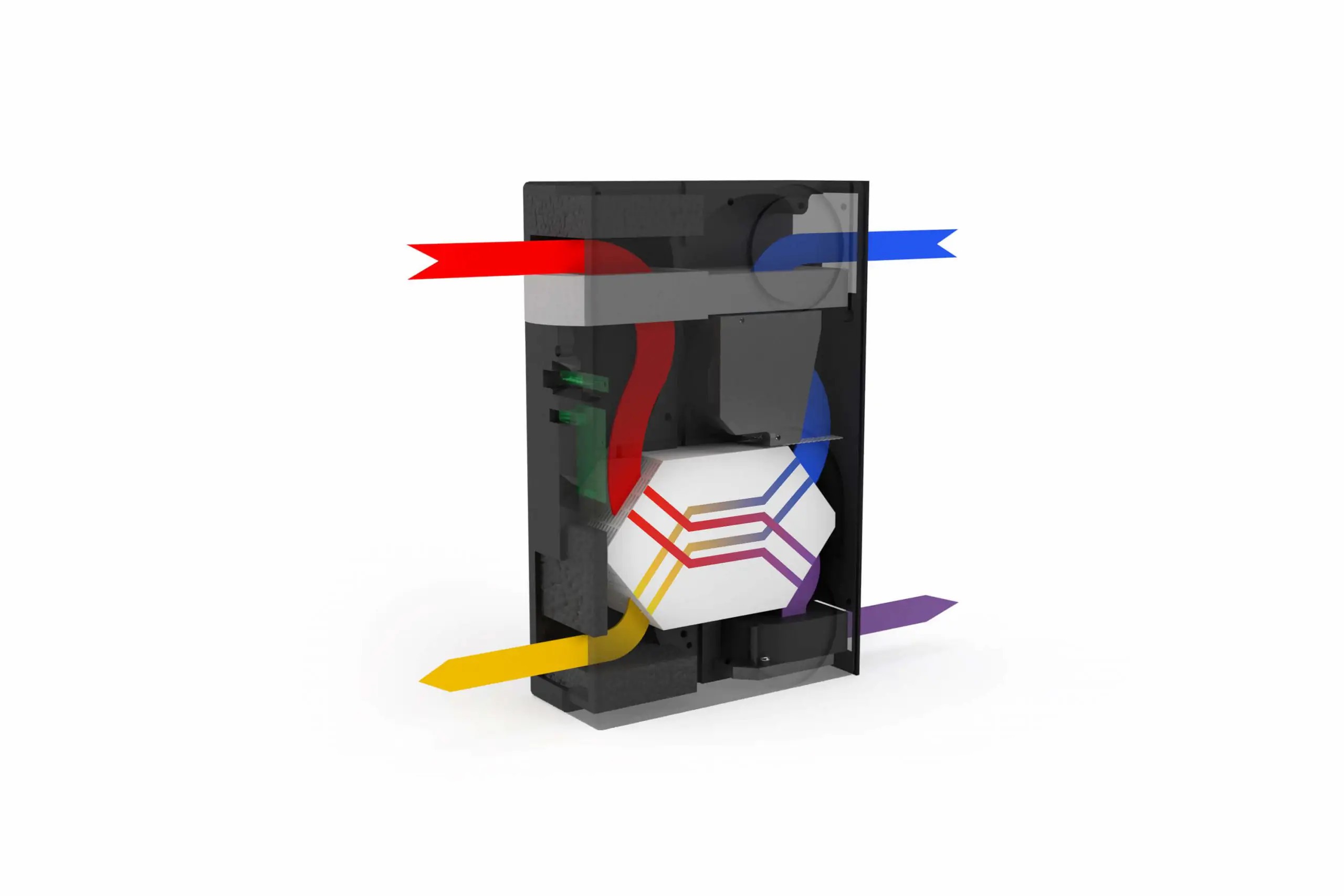

Lo scambiatore di calore interno

Vale la pena soffermarsi qualche secondo su un elemento importante, ovvero lo scambiatore di calore interno (SCI) che sottrae ulteriore calore al refrigerante a valle del condensatore.

In questo modo il refrigerante viene sottoraffreddato a monte della valvola di espansione e contemporaneamente surriscaldato a monte del compressore (gas aspirato).

Quando lo scambiatore di calore aumenta l’efficienza

Lo scambiatore di calore interno è una soluzione molto semplice che può essere adottata con tutti i tipi di compressori. Il più delle volte quindi lo scambiatore di calore interno viene usato per ottimizzare la sicurezza operativa.

Se e in che misura uno scambiatore di calore interno può aumentare l’efficienza dell’impianto di refrigerazione dipende prevalentemente da tre fattori:

1. esponente dell‘adiabatica del refrigerante

2. perdita di pressione nello scambiatore di calore interno

3. temperatura di evaporazione

Errori da evitare nel sottoraffreddamento

Ecco alcuni errori da comuni che ti invitiamo a non commettere nella tua professione di tecnico frigorista.

Sottoraffreddamento insufficiente

Un sottoraffreddamento insufficiente del refrigerante tra accumulatore e valvola di espansione porta alla formazione di gas flash, con i danni che ne conseguono.

L’importanza di un sottoraffreddamento sufficiente viene spesso e volentieri trascurata, segnatamente in presenza di colonne montanti lunghe (quando i punti di raffreddamento sono collocati in posizione superiore rispetto al condensatore/accumulatore).

Scambiatore di calore interno con un sottoraffreddamento eccessivo

Un sottoraffreddamento con uno scambiatore di calore interno genera un surriscaldamento piuttosto significativo del refrigerante a monte del compressore.

A seconda del refrigerante e del tipo di compressore utilizzati, se il sottoraffreddamento è eccessivo si rischia di superare la temperatura di fine compressione. Si deve allora scollegare il compressore, per evitare che si danneggi.

Trascurato il funzionamento a carico parziale

Gli impianti di climatizzazione in particolare lavorano per il 98% del tempo a carico parziale. In sede di progettazione il contributo del sottoraffreddamento supplementare in condizioni di carico parziale è in questo caso determinante.

A seconda della situazione, vengono posti dei limiti al sottoraffreddamento (ad esempio intervenendo sull’intervallo operativo della valvola di espansione).

Scambiatore di calore interno con una perdita di pressione eccessiva

Se per ragioni di costo viene installato uno scambiatore di calore interno con una perdita di pressione eccessiva, il surriscaldamento sarà senz’altro minimo.

Allo stesso tempo però l’efficienza dell’impianto peggiora sensibilmente. In un impianto di refrigerazione con uno scambiatore di calore interno che ha ben 0,6 bar di perdita di pressione l’EER si abbassa anche del 10%, a seconda del refrigerante utilizzato.

Quanto è redditivo un sistema di sottoraffreddamento?

Un sistema di sottoraffreddamento ben progettato permette di abbassare i costi energetici. Nel valutarne la redditività si deve però necessariamente tenere conto anche dei costi di investimento e dei costi di esercizio.

Costi di investimento

- Spese supplementari per il circuito refrigerante quali scambiatore di calore interno, tubazioni, valvole ecc.)

- Scambiatori di calore supplementari (condensatore, serbatoio di acqua calda ecc.)

- Tubazioni per l’allacciamento all’acqua di falda, alla rete anergetica

Costi di esercizio

- Costi per l’acqua potabile e l’acqua di scarico

- Costi di energia elettrica per i ventilatori e le pompe

supplementari - Costi per l’utilizzo dell’acqua di falda o dell’energia

prodotta dalle reti anergetiche

I maggiori costi di esercizio vengono molto spesso sottostimati. Solo se il guadagno di efficienza della macchina refrigerante è maggiore delle energie ausiliarie supplementari necessarie si ha un miglioramento dell’efficienza dell’intero sistema.

La proposta di revisione F-Gas

Il Regolamento n. 517 del 2014 è attualmente in fase di revisione presso il Parlamento Europeo (clicca qui per un approfondimento).

Questa proposta di revisione riguarda anche gli obblighi in materia di formazione e certificazione per i soggetti che agiscono su apparecchiature contenenti gas usati in sostituzione dei gas fluorurati a effetto serra (gas alternativi), in modo tale da promuoverne un utilizzo sicuro.

Non da ultimo, i programmi di formazione e certificazione dovrebbero riguardare anche gli aspetti dell’efficienza energetica.

Scopri il percorso di alta formazione Inforedil Accademia

Restare aggiornato, sia dal punto di vista tecnico che da quello normativo, è fondamentale affinché tu possa diventare un professionista più consapevole e con molte più possibilità di essere riconoscibile sul mercato.

Ecco che in quest’ottica, intraprendere un percorso di alta formazione che possa completarti come professionista del settore termotecnico, edile, antincendio, serramentistico e della serratura, da un punto di vista tecnico-normativa assume il valore di un investimento.

Per lavorare in maniera più sicura e professionale, oggi puoi finalmente affidarti a una realtà che negli ultimi anni ha raggiunto lo status di eccellenza in formazione, come riporta il quotidiano La Repubblica: Inforedil Accademia.

Il corso per patentino F-Gas

Certificare le tue competenze rappresenta dunque un passo decisivo per fare un salto di qualità nel tuo settore professionale.

MA PERCHÉ SCEGLIERE PROPRIO INFOREDIL ACCADEMIA?

Intraprendendo il nostro percorso di formazione per conseguire il patentino F-Gas, riceverai un supporto specifico prima, durante e dopo la formazione e sarai guidato e consigliato per il meglio.

In questi 5 anni abbiamo formato più di 4.000 clienti. Qui sotto puoi guardare alcune delle nostre recensioni:

In altre parole certificarsi è davvero una scelta che fa la differenza e che può essere ritenuta a tutti gli effetti un investimento per alzare lo standard della tua professionalità nel mondo del lavoro.

Scopri dunque i vantaggi della formazione di Inforedil Accademia per prepararti all’esame e conseguire il patentino del frigorista (o patentino F-Gas), documento che attesta l’idoneità di imprese e lavoratori a gestire i gas fluorurati responsabili dell’effetto serra e presenti negli impianti della termotecnica:

Lezioni gratuite sul gruppo Facebook “La Casa dell’Installatore”

Vuoi approfondire gli argomenti più importanti per svolgere la tua professione a regola d’arte? Il team di Inforedil Accademia ha realizzato il gruppo Facebook gratuito” La Casa dell’Installatore” dove potrai:

- partecipare a lezioni gratuite, anche in diretta streaming;

- scaricare materiale in pdf utile per il tuo lavoro;

- ricevere news e approfondimenti riguardanti il tuo mondo professionale.

Iscrivendoti gratuitamente al gruppo, potrai seguire una lezione completa che ti illustrerà passo dopo passo la procedura corretta su come inserire gli interventi nella Banca Dati F-Gas!

Fonte articolo: ASHRAE